Вакуумное напыление

Режущие инструменты, покрытые напылением

Вакуумное напыление - обработка поверхности, нанесение слоев материала на подложку.

Наносимые материалы:

-

металлы (например, кадмий, хром, медь, никель, титан)

-

неметаллы (например, керамические матричные композиты из углерода / углерода, карбид углерода / кремния и т. д.)

Технологии осаждения паров включают процессы, которые переводят материалы в парообразное состояние путем конденсации, химической реакции. Когда паровая фаза создается из жидкого или твердого источника, это называется физическим осаждением из паровой фазы (PVD). При получении химической реакции происходит известен как химическое осаждение из паровой фазы (CVD).Вакуумное напыление происходит с плазмой или без нее. Вакуумная среда имеет следующие преимущества:

-

Уменьшение плотности частиц

-

Уменьшение плотности частиц нежелательных атомов и молекул

-

Обеспечение появления плазмы

-

Возможность регулирования состава газов и паров

- Возможность управления массовым потоком в камере

Осаждение паров добавляет материал только на поверхность, оставляя большую часть объекта относительно неизменной. В результате свойства поверхности обычно изменяются без значительных изменений микроструктуры подложки.

Физическое осаждение из паровой фазы (PVD напыление)

Физическое осаждение из паровой фазы представляет собой тонкопленочный метод, при котором покрытие наносится поверх всего объекта, а не в определенные области. Всё вакуумное напыление PVD объединяют:

-

Нанесение металлов

-

Активный газ, такой как азот, кислород или метан

- Плазменная бомбардировка подложки для обеспечения плотного твердого покрытия

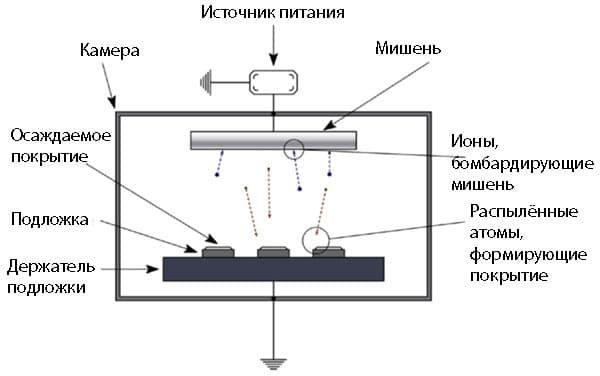

Основными методами вакуумного напыления PVD являются ионное нанесение, ионная имплантация, распыление и лазерное поверхностное легирование. Общий принцип один: газифицированный материал конденсируется на материале подложки для создания желаемого слоя. Таким образом, здесь не происходит химических реакций.

Ионное покрытие в вакууме

Плазменное ионное покрытие используется для осаждения металлов, таких как титан, алюминий, медь, золото и палладий на поверхности составной части. Толщина обычно составляют от 0,008 до 0,025 мм. Преимущества: адгезия, чистота поверхности, очистка поверхности подложки перед нанесением пленки и корректировка свойств пленки (например, морфология, плотность и остаточное напряжение пленки).

Недостатки: необходимость жестко контролировать параметры обработки, потенциальное загрязнение, активируемое в плазме, и возможное загрязнение частиц бомбардируемого газа.

Типичные области применения: рентгеновские трубки, трубопроводные резьбы, используемые в химических средах, лопасти турбины авиационных двигателей, стальные буровые долота, зубчатые колеса, высокоточные литьевые формы, алюминиевые вакуумно-уплотнительные фланцы, декоративные покрытия и антикоррозионная защита в ядерных реакторах.

Ионная имплантация

Ионная имплантация не создает дискретного покрытия, скорее, изменяет элементный химический состав существующей поверхности подложки путем легирования. Азот, например, используется для повышения износостойкости металлов. Чистота поверхности имеет важное значение для данной технологии. Предварительная обработка (например, обезжиривание, полоскание и ультразвуковая очистка) для удаления любых поверхностных загрязнений перед имплантацией очень важно. Время осаждения зависит от температурного сопротивления заготовки и требуемой дозы имплантации.

Ионная имплантация может использовать любой элемент, который может испаряться и ионизироваться в вакуумной камере. Преимущества этого процесса включают воспроизводимость, ликвидацию последующей обработки и минимальное образование отходов. Ионная имплантация не обеспечивает стабильной отделки, если покрытие подвергается воздействию высоких температур.

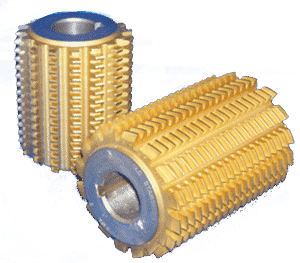

Ионная имплантация используется в качестве противоизносной обработки для компонентов с высокой стоимостью, таких как биомедицинские устройства (например, протезы), инструменты (например, пресс-формы, штампы, пуансоны, режущие инструменты и вставки). Другие промышленные применения включают нанесение золота, керамики и других материалов на подложки из арсенида пластика, керамики, кремния и галлия для полупроводниковой промышленности.

Распыление и вакуумное напыление

Распыление - нанесения, который изменяет физические свойства поверхности. Здесь газовый плазменный разряд устанавливается между двумя электродами: материалом катода и анодной подложкой. Пленки получаются очень тонкие, от 0,00005 до 0,01 мм. Данным способом часто наносятся хром, титан, алюминий, медь, молибден, вольфрам, золото и серебро.

Пленки с нанесенным слоем обычно используются в декоративных приложениях, таких как браслеты, очки и украшения. Электронная промышленность использует вакуумное напыление (например, проводка тонкой пленки на чипах и записывающих головах, а также магнитные и магнитооптические носители записи). Компании также используют осаждение вакуумным напылением для производства отражающих пленок для архитектурного стекла. В пищевой упаковочной промышленности используется распыление для производства тонких пластиковых пленок для упаковки. По сравнению с другими процессами осаждения напыление является относительно недорогим.

Поверхностное легирование

Поверхностное легирование с использованием лазеров: впрыскивание другого материала в расплав. Поверхностная обработка данным способом даёт высокотемпературные характеристики, износостойкость, улучшенную коррозионную стойкость, лучшие механические свойства и улучшенный внешний вид. Одним из многих методов лазерного легирования поверхности является лазерное плакирование. Общая цель лазерного плакирования - выборочно обработать определенную область. В лазерном плакировании тонкий слой металла (или порошкового металла) соединяется с основным металлом посредством обработки температурой и давлением. Перемещение подложки под пучком и перекрывающиеся дорожки осаждения могут охватывать большие площади. Предварительная обработка не является критичной, хотя поверхность может потребовать шероховатости перед осаждением. После выполняют шлифование или полировку.

Лазерное плакирование может использовать большинство тех же материалов, что и технологии термического напыления. Материалы, которые легко окисляются, трудно осаждать без использования инертного газа. Скорости осаждения зависят от мощности лазера и скорости перемещения. Толщина может варьироваться от нескольких сотен микрон до нескольких миллиметров. Однако, если плотность слишком высокая, возможно образование трещин и расслоение, как в случае алюминия и некоторых сталей. Эта технология также не способна покрывать области, которые находятся вне зоны видимости.

Химическое осаждение из паровой фазы (СVD напыление)

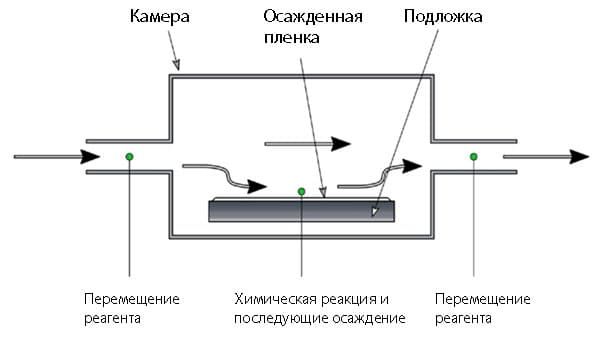

В процессах CVD химическая смесь реагентного газа контактирует с подложкой и затем осаждается в нее. Газы подаются в камеру при нормальных давлениях и температурах, в то время как твердые вещества и жидкости требуют высоких температур и / или низкого давления.

Процесс разложения может быть ускорен или ускорен с использованием тепла, плазмы или других процессов. Химическое осаждение из паровой фазы включает в себя распыление, ионное покрытие, CVD с повышением температуры, CVD с низким давлением, CVD с улучшенным лазерным излучением, активное реактивное испарение, ионный пучок, лазерное испарение и другие варианты. Эти процессы обычно отличаются способами, с помощью которых инициируются химические реакции и обычно классифицируются по рабочему давлению.

Основными шагами в процессах вакуумного напыления CVD являются:

-

Формирование реакционной газовой смеси

-

Массовый перенос газа-реагента через пограничный слой на подложку

-

Адсорбция реагентов на субстрате

- Реакция адсорбентов с образованием осадка

Предварительная обработка включает механическую и / или химическую очистку (например, ультразвуковую очистку и / или обезжиривание паром), а затем в некоторых случаях путем хонингования паром (для улучшения адгезии). Кроме того, камера осаждения должна быть чистой, герметичной и не содержать пыли и влаги.

Вакуумное напыление CVD используется для защиты от коррозии и износостойкости и применяется к материалам для получения конкретных свойств, которые трудно получить при других процессах. Наиболее часто используемыми металлами в CVD являются никель, вольфрам, хром и карбид титана.

Большинство приложений находятся в электронике оптической, оптоэлектрической, фотоэлектрической и химической промышленности. CVD используется для нанесения покрытий и формирования фольги, порошков, композиционных материалов, отдельно стоящих тел, сферических частиц, нитей и усов.

Вакуумное напыление нитрида титана и титанового карбонитрида

Основы процесса

Нитрид титана (TiN) может наноситься с использованием либо PVD, либо CVD-методов. Для высокоскоростных стальных применений обычно предпочтительны процессы PVD. Однако процессы PVD имеют определенные ограничения в отношении геометрии компонентов, необходимость вращения детали для достижения однородности и температуры

Температура обработки CVD обычно составляет от 850 до 1100°C. Основная химическая реакция (Уравнение 1) в CVD- для получения слоя TiN находится между тетрахлоридом титана (TiCl4), азотом (N) и водородом (H):

2TiC1 4 + N 2 + 4H 2 → 2TiN + 8HC1

В отличие от этого, процессы вакуумного напыления PVD работают при гораздо более низких температурах, в диапазоне от 400 до 600 C (750 - 1100ºF) или ниже. Процессы PVD полагаются на ионную бомбардировку вместо высоких температур (как в случае CVD) в качестве движущей силы. Покрываемую подложку помещают в вакуумную камеру и нагревают до температуры. Материал Ti, испаряется и химически активный газ, такой как N2 вводится и ионизированный; Испаренные атомы титана затем взаимодействуют с ионизированным азотом с образованием соединения TiN, которое откладывается на подложке. Существует три основных процесса PVD для инструментов: испарение, вакуумное напыление и реактивное ионное покрытие, отличающееся главным образом тем, как испаряется реагирующий металл.

Покрытия из карбонитрида титана (TiCN) имеют немного более высокую твердость по сравнению с TiN и могут демонстрировать несколько меньший коэффициент трения во многих областях применения. Они в основном используются для достижения повышенной абразивной износостойкости.

Вакуумное напыление PVD широко используется для высокоскоростных и инструментальных сталей, поскольку температуры процесса CVD попадают в диапазон, в котором закаливаются некоторые инструментальные стали. Может потребоваться обработка после нанесения покрытия (повторное упрочнение и повторное закаливание). Эти обработки могут влиять на адгезию и размеры покрытия.

Cвойства

Механические и физические свойства, полученные покрытиями TiN, аналогичны механическим и физическим свойствам других обычных покрытий. Преимущество TiN на высокоскоростных и других инструментальных сталях:

-

Внешность

-

Адгезия к подложке

-

Высокая химическая инертность

-

Устойчивость к повышенным температурам

-

Твердые (2400 HV) поверхности для уменьшения абразивного износа

-

Низкий коэффициент трения

-

Повышенная смазывающая способность

-

Шероховатость поверхности

-

Небольшое изменение размеров

-

Высокая температурная стабильность

Преимущества TiCN включают:

-

Твёрже, чем TiN

-

Твёрже карбида

-

Твёрже хрома (3 раза)

-

Сопротивление истиранию

-

Сильная адгезионная молекулярная связь с подложкой

-

Тонкая пленка (обычно 3 мкм)

-

Равномерное покрытие

- Нетоксичный

- Комментарии