Оборудование для вакуумной инфузии

|

Быстрый просмотр

|

Станция центрального вакуума TLD 500-65, для вакуумной инфузии Тип вакуумного насоса: Пластинчато-роторный вакуумный насос с циркуляционной смазкой Комплект поставки: - Вакуумный насос Agilent MS 63 2 шт - Канистра спец. синтетического вакуумного масла DI 105 6л - Ресивер 500 л - Фильтр F63, 2 шт - Датчик давления DPA01 - Ловушка для смолы FSC92 - 2 шт - Аварийный датчик вакуума - Шкаф автомат. управления DELTA с сенсорным экраном) Скорость откачки (производительность):2х63 м3/час Давление остаточное (предельный вакуум): 0.5 мбар Потребляемая мощность станции: 2х2,2 КВт Уровень шума станции: 68 дБ(А) Параметры системы электрические 50 Гц, 380/400 В (3х фазн.), IP 55 Объем заливаемого масла в насос: 2х3 л Габариты системы (не более, ДхШхВ): 1980 х 790 х1420 мм Вес станции: 295 кг Документы, поставляемые вместе с оборудованием: - Декларация соответствия ТР ТС 010/2011; - Декларация производителя; - Паспорт и инструкции по эксплуатации на русском языке; - Гарантийный талон; - Гарантийный срок - 24 месяца с даты ввода в эксплуатацию. ТМ - TAKO Line Ltd. (Россия) Установка поставляется Покупателю в собранном и протестированном виде. *

Характеристики

|

Отправить запрос

Либо отправьте ваш запрос на почту tako@tako-line.ru

| ||||||||||

|

Быстрый просмотр

|

Станция центрального вакуума TLS 100-65M на колесной паре, для вакуумной инфузии Тип вакуумного насоса: Пластинчато-роторный вакуумный насос с циркуляционной смазкой Комплект поставки: - Вакуумный насос Agilent MS 63 - Канистра спец. синтетического вакуумного масла DI 105 2л - Ресивер 100 л - Фильтр F63, - Датчик давления DPA01 - Ловушка для смолы FSC92 - Шкаф автомат. управления DELTA с сенсорным экраном) Скорость откачки (производительность):63 м3/час Давление остаточное (предельный вакуум): 0.5 мбар Потребляемая мощность станции: 2,2 КВт Уровень шума станции: 68 дБ(А) Параметры системы электрические 50 Гц, 380/400 В (3х фазн.), IP 55 Объем заливаемого масла в насос: 2 л Габариты системы (не более, ДхШхВ): 1450 х 600 х1250 мм Вес станции: 120 кг Документы, поставляемые вместе с оборудованием: - Декларация соответствия ТР ТС 010/2011; - Декларация производителя; - Паспорт и инструкции по эксплуатации на русском языке; - Гарантийный талон; - Гарантийный срок - 24 месяца с даты ввода в эксплуатацию. ТМ - TAKO Line Ltd. (Россия) Установка поставляется Покупателю в собранном и протестированном виде. *

Характеристики

|

Отправить запрос

Либо отправьте ваш запрос на почту tako@tako-line.ru

| ||||||||||

|

Быстрый просмотр

|

Централизованная вакуумная система TLD 15-20 M была спроектирована и выполнена согласно стандарту UNI EN 737-3 и директиве 93-42-EEC. Централизованная вакуумная система пригодна для использования на промышленных объектах и работает непрерывно даже в случае одиночного отказа вакуумного насоса. Данная централизованная вакуумная система поставляется потребителю как быстросъемная система, протестированная и готовая для подключения к вакуумной линии. Тестирование включает в себя настройку всех установленных приборов, проверку эффективности и соответствия заданным техническим характеристикам, указанным в Спецификации Данная система может перекачивать воздух и небольшое количество водяных паров. Температура окружающей среды и всасываемого воздуха должна быть между 5 и 400 С.

ТЕХНИЧЕСКИЕ ДАННЫЕ ВАКУУМНОЙ СИСТЕМЫ

Характеристики

|

Отправить запрос

Либо отправьте ваш запрос на почту tako@tako-line.ru

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Быстрый просмотр

|

Централизованная вакуумная система TLD 15-28 М была спроектирована и выполнена согласно стандарту UNI EN 737-3 и директиве 93-42-EEC. Централизованная вакуумная система пригодна для использования на медицинских и промышленных объектах и работает непрерывно даже в случае одиночного отказа вакуумного насоса. Данная централизованная вакуумная система поставляется потребителю как быстросъемная система, протестированная и готовая для подключения к вакуумной линии. Тестирование включает в себя настройку всех установленных приборов, проверку эффективности и соответствия заданным техническим характеристикам. Данная система может перекачивать воздух и небольшое количество водяных паров. Температура окружающей среды и всасываемого воздуха должна быть между 5 и 400 С.

Характеристики

|

Отправить запрос

Либо отправьте ваш запрос на почту tako@tako-line.ru

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Оборудование для вакуумной инфузии

Все больше и больше приложений находит применений в композитных материалах, и их использование выходит за рамки только аэрокосмических применений. Таким образом, вы можете быть удивлены, как они производятся. Композиты изготавливаются с использованием нескольких слоев материала, каждый из которых имеет различные свойства, объединенные в одну структуру. Соединив их особым образом, получившийся «композитный» материал необычайно прочен и лёгок. Он имеет большую прочность, изгиб и более благоприятные механические свойства, чем любые из отдельных материалов, используемых для изготовления композита. Металлические матричные и керамические матричные композиты широко используются в ветроэнергетике, автомобильной и аэрокосмической промышленности, поскольку они предлагают уникальные преимущества перед сталью и алюминием. Композитное производство является растущей отраслью и имеет сильные постоянные перспективы для расширения.Самые популярные композиты, оцененные по их очень высокому отношению прочности к весу, изготовлены из тканого базового материала, такого как стекловолокно, кевлар или углеродное волокно, пропитанное смолой, которая отверждена в пластик с использованием тепла и / или давления. Тканый материал, пропитанный смолой, известен как "препрег". Смола может быть эпоксидной, полиэфирной, полиуретановой или другой пластмассой в жидкой форме. Базовое волокно, такое как углерод, обладает высокой прочностью на растяжение, но само по себе недостаточно жестко, чтобы использоваться в качестве структурного элемента. Полимер можно формовать и формовать в различные формы, но сам по себе он недостаточно прочен, чтобы служить структурным элементом. Когда основное волокно и пластик объединены, полученный композитный материал имеет прочность углеродного волокна, так и сохраненную форму отвержденной эпоксидной смолы или другого твердого пластика. Эта особенность, включать в себя наиболее лучшие механические свойства каждого из составляющих материалов, делает композиты таким привлекательным выбором для широкого спектра легких конструкций.

Методы производства

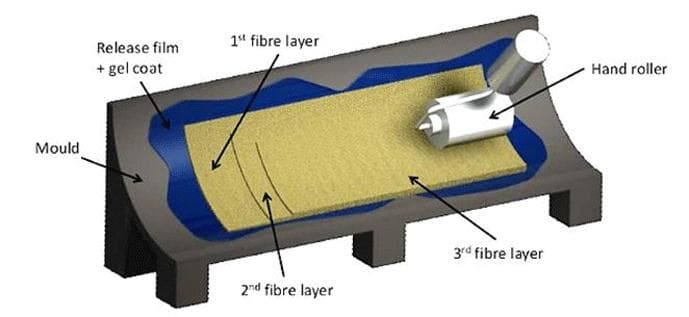

- Ручная компоновка

Композиционные материалы изготавливаются по-разному, но один из наиболее распространенных - вакуумный мешок, в котором не отверждённый материал формируется, помещается под вакуум, затем отверждается в печи, при этом поддерживается вакуум.

Процесс производства включает в себя:

тканевое переплетение из углеродного волокна (мата), похожего по внешнему виду на толстое тканое полотно

размещение его в форме (также называемое инструментом)

вдавливание эпоксидной смолы в ткань.

Листы ткани затем накладываются на первую с эпоксидной смолой, внедренной в каждый слой и между ними. Этот ручной процесс называется укладкой вручную, где последующие слои помещаются в форму, а эпоксидная смола вдавливается в коврик с помощью небольшого ролика. Каждый слой мата может быть ориентирован с переплетением плетения под углом 45 ° или 90 ° на нижнее под ним, чтобы максимизировать прочность конечного продукта. Результатом является поперечная укладка (в отличие от однонаправленной укладки, когда все волокна ориентированы в одном направлении). После завершения укладки форма дает готовой детали желаемую форму, и деталь готова для упаковки в мешки. Эпоксидная смола образует матрицу, которая позволяет сохранять свою форму с углеродными волокнами, находящимися в матрице, обеспечивая требуемую прочность.

- Вакуумный мешок

Чтобы создать готовую деталь, композитный материал должен плотно удерживаться в пресс-форме, пока смола отверждается. Вакуумный мешок представляет собой метод, который использует атмосферное давление для сжатия пропитанных смолой слоев вместе, заставляя их соответствовать пресс-форме. После завершения укладки слои ламината герметизируют в герметичном вакуумном мешке. Мешок может состоять из пластикового листа, покрывающего слои, либо он может использовать верхний и нижний листы, которые заключают в себе ламинат и форму. В любом случае, после того, как мешок запечатан и перед откачкой, давление внутри мешка будет таким же, как и снаружи, и равно атмосферному давлению, которое составляет примерно 1000 мбар. К мешку подсоединен вакуумный шланг, и насос для вакуумной инфузии откачивает из него воздух. Давление воздуха внутри мешка снижается, в то время как давление воздуха снаружи мешка остается при атмосферном давлении. Когда на внутренней стороне мешка создается вакуум, атмосферное давление снаружи мешка прижимается к мешку и сжимает слои смолы вместе с формой, служащей в качестве зажима, который обеспечивает равномерное давление по всей поверхности детали.

Перепад давления между внутренней и внешней стороной мешка регулирует давление, оказываемое на слоистый материал. Максимальное давление, которое может быть приложено к слоистому материалу при атмосферном давлении, если насос для вакуумной инфузии удаляет весь воздух из мешка и достигает идеального вакуума, составит 1000 мбар. В реальности вакуумная система работает при давлении от 400 до 840 мбар, что создает давление на слоистый материал на уровне 4200-8400 кг / м3. Это высокое давление позволяет использовать очень сложные формы без пустот, остающихся между слоями ламината или между ламинатом и формой. Атмосферное давление не только давит на верхнюю часть формы, но также нажимает со всех сторон и нижнюю часть формы с той же силой. Поэтому форма не должна быть достаточно жесткой, чтобы противостоять всей силе, создаваемой давлением на ее поверхности давлением 8400 кг / м3, поскольку стороны и дно поддерживаются атмосферным давлением. Это позволяет сделать пресс-форму относительно легкой и недорогой.

Вакуумные насосы для вакуумной инфузии

Центральным компонентом системы вакуумной инфузии является вакуумный насос. Он должен быть способен создавать необходимый вакуум и должен также обеспечивать достаточное смещение. Необходимый уровень вакуума зависит от формы и сложности формообразуемой детали. Например, часть со многими контурами и сложными элементами потребует высокого вакуума для сжатия детали посредством атмосферного давления на мешок. Это приводит к тому, что ламинат выталкивается во впадины вогнутой формы без образования пустот. Ламинат с плоской панелью не имеет этих полостей и, следовательно, необходим более низкий вакуум.Скорость откачки насоса для вакуумной инфузии также важна по двум причинам. Во-первых, начальная откачка должна убирать весь воздух в мешке в течение приемлемого периода времени. Этот воздух является результатом пустот и полостей между пакетом и ламинатом до отсасывания вакуума, что является нормальным результатом процесса ручной укладки. Чем больше производительность вакуумного насоса, тем быстрее он будет удалять этот воздух, что приведет к сокращению периода просадки. Вторая причина важности скорости насоса для вакуумной инфузии из-за утечки, которая возникает при полном вакууме. После откачки больше не нужно откачивать воздух под мешком, но он должен быть способен откачивать воздух, который просачивается в объем в мешках, через ленту, а также через любые фитинги или соединения труб. Важно понимать, что во время первоначальной откачки впускное отверстие насоса находится на уровне или вблизи атмосферного давления, поэтому насос может работать при максимальном расходе. Хотя под полным вакуумом после откачки насос для вакуумной инфузии работает вблизи максимального вакуума и минимального расхода. Поэтому необходимо учитывать как максимальный расход (называемый скоростью откачки), так и расход в полном вакууме. Производители насосов для вакуумной инфузии предоставляют кривые насоса, иллюстрирующие расход в обоих условиях.

Наиболее распространенными вакуумными насосами, используемыми в установках вакуумной инфузии, являются пластинчато – роторные масляные вакуумные насосы. Воздух, который перекачивается, подвергается воздействию масла, используемого в качестве смазки, и помогает обеспечить уплотнение.

Этот тип насоса для вакуумной инфузии является высоконадежным и достаточно энергоэффективным. Он имеет эксцентрично установленный ротор, который содержит две лопасти, которые скользят в диаметрально противоположных пазах. Лопасти либо подпружинены, либо полагаются на центробежную силу, чтобы вытолкнуть наружу против стенки статора. Когда ротор вращается, концы лопаток захватывают объем поступающего воздуха и перемещают его по окружности камеры к выпускному отверстию. Это создает вакуум на входе насоса. Во время этого процесса воздух сжимается и выгружается из насоса. Когда лопасть продолжает вращаться, противоположная лопасть уплотняет входное отверстие, и процесс повторяется. Небольшое количество масла выгружается с воздухом в виде тумана. Для удаления масла из отводимого воздуха используется фильтровальная система.

Станции для вакуумной инфузии

При вакуумной инфузии десятка деталей их одновременно помещают для отверждения, упаковывают в вакууме. В других случаях обрабатываются одна или две очень большие детали. В любом случае, детали довольно дороги, так как для создания каждой части требуется много часов ручной укладки. Поэтому важно, чтобы вакуумная система были чрезвычайно надежными. Отказ вакуумной системы в середине процесса может стоить много тысяч долларов. В случае с крупными космическими ракетными компонентами их стоимость может составлять несколько миллионов долларов за груз. По этой причине для обеспечения надежности вакуумной системы обычно используются установки для вакуумной инфузии.Станция для вакуумной инфузии состоит из двух насосов, соединенных параллельно. Каждый из них спроектирован для работы с полным расходом и предельным вакуумом, требуемым системой. Во время нормальной работы используются оба насоса, и они равномерно распределяют нагрузку. В случае отказа одного из насосов, оставшийся все еще имеет полную мощность, необходимую для обеспечения вакуума для системы. Логика управления используется так, что после отказа одного из насосов для вакуумной инфузии его впускной клапан автоматически закрывается, изолируя его от системы, позволяя другому насосу производить откачку. Эта конструкция имеет два преимущества. Во-первых, каждый насос, как правило, требуется только для работы на половину обычного расхода системы. Это уменьшает износ и продлевает интервалы обслуживания и срок службы. Во-вторых, эта избыточность значительно увеличивает надежность всей системы, так как вероятность одновременного отказа обоих насосов очень мала. Например, если каждый насос имеет вероятность 0,005 (0,5%) в течение определенного прогона, вероятность того, что оба насоса не сработают во время одного и того же цикла, составит 0,005 х 0,005 или 0,000025 (0,025%).

Станцию для вакуумной инфузии не следует путать с двухступенчатым пластинчато-роторным вакуумным насосом, в котором по сути два насоса последовательно соединены трубопроводом, а впуск одного подключен к выходу другого.

В станции для вакуумной инфузии впускные отверстия обоих насосов подключаются в общий ресивер. Затем ресивер подключается по трубопроводу к деталям. Ресивер представляет собой резервуар, который стоит под вакуумом, что позволяет насосу для вакуумной инфузии выполнять цикл менее часто и служит буфером между насосом и упакованными в мешки деталями. Например, насос объемом 75 м3 / ч) может откачивать ресивер 500 л. Ресивер используется как для станции для вакуумной инфузии, так и для насоса

Производительность насосов и время выдержки

При выборе насоса для вакуумной инфузии необходимо учитывать как производительность насоса, так и предельный вакуум насоса. Скорость вращения роторного насоса не согласована во всем рабочем диапазоне вакуума. Скорость насоса максимальна, когда давление на входе насоса самое высокое (т.е. вакуум самый низкий). Это часто происходит, когда система вначале откачивает часть в мешках, а максимальный вакуум не достигается. Пропускная способность потока резко уменьшается после того, как большая часть воздуха удалена из упакованной в мешок части, и вакуум на части увеличивается. Когда достигается предельный вакуум, расход насоса приближается к нулю. Изготовитель насоса предоставляет кривые, которые показывают зависимость между скоростью откачки и уровнем вакуума (давления) на входе в насос

Резюме

Композитное производство - это ориентированная на рост технология с передовыми отраслями в аэрокосмической и транспортной отраслях. В последние годы возросшее использование композитов, в частности стеклопластика на основе эпоксидной смолы, волокон и углеродного волокна, параллельно с ростом коммерческой авиации и способно соответствовать требованиям «всех составных» транспортных средств в будущем. Вакуумная обработка этих материалов будет продолжать играть важную роль в успехе этой технологии.