Диффузионные вакуумные насосы

|

Быстрый просмотр

|

Agilent мировой лидер на рынке диффузионных насосов, производит полный переченьначиная с 50 мм до 1000 мм. Они могут использоваться для получения вакуума до 2 × 10-11 торр. Диффузионный насос один из самых древних и простых инструментов создания глубокого вакуума, поскольку он не содержит в себе движущихся частей. Во всех диффузионных насосах наблюдается небольшой обратный поток маленького объема масла, которое движется к входному фланцу. В некоторых случаях, незначительный обратный поток не имеет никакого влияния на технологический процесс; в других, где чистота вакуума критична, он недопустим. Они широко используются, поскольку имеют ряд преимуществ:

Диффузионный насос до сих пор является самым дешевым способом создания глубокого вакуума. Основные характеристики:

Характеристики

|

Отправить запрос

Либо отправьте ваш запрос на почту tako@tako-line.ru

| ||||||||||||

|

Быстрый просмотр

|

Agilent мировой лидер на рынке диффузионных насосов, производит полный перечень начиная с 50 мм до 1000 мм. Они могут использоваться для получения вакуума до 2 × 10-11 торр. Диффузионный насос один из самых древних и простых инструментов создания глубокого вакуума, поскольку он не содержит в себе движущихся частей. Во всех диффузионных насосах наблюдается небольшой обратный поток маленького объема масла, которое движется к входному фланцу. В некоторых случаях, незначительный обратный поток не имеет никакого влияния на технологический процесс; в других, где чистота вакуума критична, он недопустим. Они широко используются, поскольку имеют ряд преимуществ:

Диффузионный насос до сих пор является самым дешевым способом создания глубокого вакуума. Основные характеристики:

Характеристики

|

Отправить запрос

Либо отправьте ваш запрос на почту tako@tako-line.ru

| ||||||||||||

|

Быстрый просмотр

|

Agilent мировой лидер на рынке диффузионных насосов, производит полный перечень начиная с 50 мм до 1000 мм. Они могут использоваться для получения вакуума до 2 × 10-11 торр. Диффузионный насос один из самых древних и простых инструментов создания глубокого вакуума, поскольку он не содержит в себе движущихся частей. Во всех диффузионных насосах наблюдается небольшой обратный поток маленького объема масла, которое движется к входному фланцу. В некоторых случаях, незначительный обратный поток не имеет никакого влияния на технологический процесс; в других, где чистота вакуума критична, он недопустим. Они широко используются, поскольку имеют ряд преимуществ:

Диффузионный насос до сих пор является самым дешевым способом создания глубокого вакуума. Основные характеристики:

Характеристики

|

Отправить запрос

Либо отправьте ваш запрос на почту tako@tako-line.ru

| ||||||||||||

|

Быстрый просмотр

|

Agilent мировой лидер на рынке диффузионных насосов, производит полный перечень начиная с 50 мм до 1000 мм. Они могут использоваться для получения вакуума до 2 × 10-11 торр. Диффузионный насос один из самых древних и простых инструментов создания глубокого вакуума, поскольку он не содержит в себе движущихся частей. Во всех диффузионных насосах наблюдается небольшой обратный поток маленького объема масла, которое движется к входному фланцу. В некоторых случаях, незначительный обратный поток не имеет никакого влияния на технологический процесс; в других, где чистота вакуума критична, он недопустим. Они широко используются, поскольку имеют ряд преимуществ:

Диффузионный насос до сих пор является самым дешевым способом создания глубокого вакуума. Основные характеристики:

Характеристики

|

Отправить запрос

Либо отправьте ваш запрос на почту tako@tako-line.ru

| ||||||||||||

|

Быстрый просмотр

|

Agilent мировой лидер на рынке диффузионных насосов, производит полный переченьначиная с 50 мм до 1000 мм. Они могут использоваться для получения вакуума до 2 × 10-11 торр. Диффузионный насос один из самых древних и простых инструментов создания глубокого вакуума, поскольку он не содержит в себе движущихся частей. Во всех диффузионных насосах наблюдается небольшой обратный поток маленького объема масла, которое движется к входному фланцу. В некоторых случаях, незначительный обратный поток не имеет никакого влияния на технологический процесс; в других, где чистота вакуума критична, он недопустим. Они широко используются, поскольку имеют ряд преимуществ:

Диффузионный насос до сих пор является самым дешевым способом создания глубокого вакуума. Основные характеристики:

Характеристики

|

Отправить запрос

Либо отправьте ваш запрос на почту tako@tako-line.ru

| ||||||||||||

|

Быстрый просмотр

|

Agilent мировой лидер на рынке диффузионных насосов, производит полный перечень начиная с 50 мм до 1000 мм. Они могут использоваться для получения вакуума до 2 × 10-11 торр. Диффузионный насос один из самых древних и простых инструментов создания глубокого вакуума, поскольку он не содержит в себе движущихся частей. Во всех диффузионных насосах наблюдается небольшой обратный поток маленького объема масла, которое движется к входному фланцу. В некоторых случаях, незначительный обратный поток не имеет никакого влияния на технологический процесс; в других, где чистота вакуума критична, он недопустим. Они широко используются, поскольку имеют ряд преимуществ:

Диффузионный насос до сих пор является самым дешевым способом создания глубокого вакуума. Основные характеристики:

Характеристики

|

Отправить запрос

Либо отправьте ваш запрос на почту tako@tako-line.ru

| ||||||||||||

|

Быстрый просмотр

|

Agilent мировой лидер на рынке диффузионных насосов, производит полный перечень начиная с 50 мм до 1000 мм. Они могут использоваться для получения вакуума до 2 × 10-11 торр. Диффузионный насос один из самых древних и простых инструментов создания глубокого вакуума, поскольку он не содержит в себе движущихся частей. Во всех диффузионных насосах наблюдается небольшой обратный поток маленького объема масла, которое движется к входному фланцу. В некоторых случаях, незначительный обратный поток не имеет никакого влияния на технологический процесс; в других, где чистота вакуума критична, он недопустим. Они широко используются, поскольку имеют ряд преимуществ:

Диффузионный насос до сих пор является самым дешевым способом создания глубокого вакуума. Основные характеристики:

Характеристики

|

Отправить запрос

Либо отправьте ваш запрос на почту tako@tako-line.ru

| ||||||||||||

|

Быстрый просмотр

|

Agilent мировой лидер на рынке диффузионных насосов, производит полный переченьначиная с 50 мм до 1000 мм. Они могут использоваться для получения вакуума до 2 × 10-11 торр. Диффузионный насос один из самых древних и простых инструментов создания глубокого вакуума, поскольку он не содержит в себе движущихся частей. Во всех диффузионных насосах наблюдается небольшой обратный поток маленького объема масла, которое движется к входному фланцу. В некоторых случаях, незначительный обратный поток не имеет никакого влияния на технологический процесс; в других, где чистота вакуума критична, он недопустим. Они широко используются, поскольку имеют ряд преимуществ:

Диффузионный насос до сих пор является самым дешевым способом создания глубокого вакуума. Основные характеристики:

Характеристики

|

Отправить запрос

Либо отправьте ваш запрос на почту tako@tako-line.ru

| ||||||||||||

|

Быстрый просмотр

|

Agilent мировой лидер на рынке диффузионных насосов, производит полный переченьначиная с 50 мм до 1000 мм. Они могут использоваться для получения вакуума до 2 × 10-11 торр. Диффузионный насос один из самых древних и простых инструментов создания глубокого вакуума, поскольку он не содержит в себе движущихся частей. Во всех диффузионных насосах наблюдается небольшой обратный поток маленького объема масла, которое движется к входному фланцу. В некоторых случаях, незначительный обратный поток не имеет никакого влияния на технологический процесс; в других, где чистота вакуума критична, он недопустим. Они широко используются, поскольку имеют ряд преимуществ:

Диффузионный насос до сих пор является самым дешевым способом создания глубокого вакуума. Основные характеристики:

Характеристики

|

Отправить запрос

Либо отправьте ваш запрос на почту tako@tako-line.ru

| ||||||||||||

|

Быстрый просмотр

|

Agilent мировой лидер на рынке диффузионных насосов, производит полный перечень начиная с 50 мм до 1000 мм. Они могут использоваться для получения вакуума до 2 × 10-11 торр. Диффузионный насос один из самых древних и простых инструментов создания глубокого вакуума, поскольку он не содержит в себе движущихся частей. Во всех диффузионных насосах наблюдается небольшой обратный поток маленького объема масла, которое движется к входному фланцу. В некоторых случаях, незначительный обратный поток не имеет никакого влияния на технологический процесс; в других, где чистота вакуума критична, он недопустим. Они широко используются, поскольку имеют ряд преимуществ:

Диффузионный насос до сих пор является самым дешевым способом создания глубокого вакуума. Основные характеристики:

Характеристики

|

Отправить запрос

Либо отправьте ваш запрос на почту tako@tako-line.ru

| ||||||||||||

Диффузионные насосы

Конструкция и принцип работы

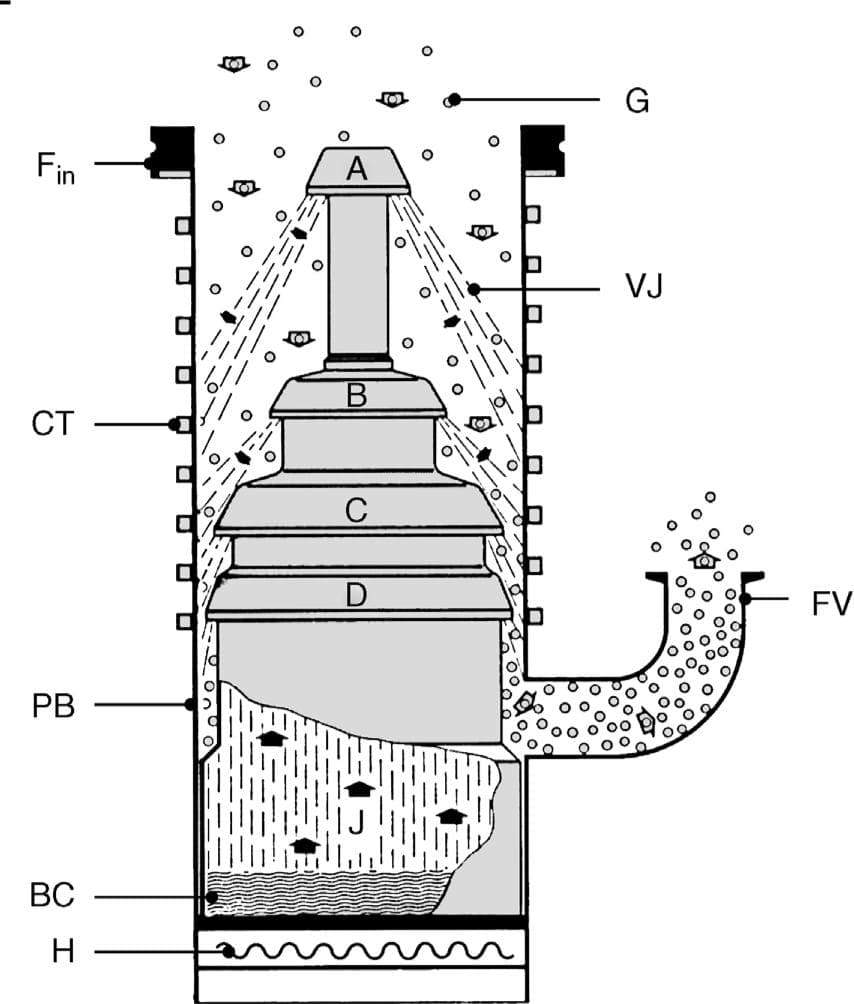

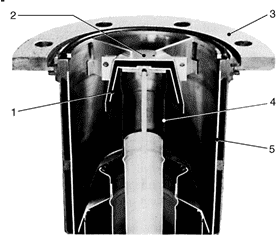

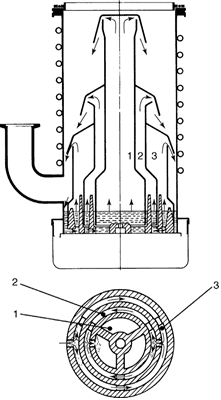

Первым прототипом диффузионного насоса было изобретения Геде, который также первым применил этот термин. На рисунке ниже показано поперечное сечение. Цилиндрический корпус PB заканчивается сверху высоковакуумным входным фланцем Fin. Ловушка BA прикреплена к верхнему фланцу. Пластины ловушки, расположенные под углом, предотвращают попадание масляного пара в вакуумную камеру. В нижней части корпус оборудован нагревателем PG. Этот нагреватель кипятит масло расположенное в ВС. Форвакуумная линия FV крепится сбоку и содержит небольшой фланец FFV для подключения насоса предварительной откачки. Над форвакуумной линией вода течет через охлаждающие трубки CT, которые охлаждают корпус. Охлаждение может также обеспечиваться охлаждающей рубашкой или, в случае воздушного охлаждения, охлаждающими ребрами. Корпус содержит внутреннюю часть, включая систему сопел. На рисунке показан четырехступенчатый диффузионный паромасляный насос с одним высоковакуумным каскадом (А), двумя ступенями среднего вакуума (В и С) и одним форвакуумным каскадом (D). Также существуют диффузионные насосы с меньшим или большим количеством ступеней.

Принцип работы диффузионного паромасляного насоса объясняется с помощью рисунка ниже.

Нагреватель H кипятит рабочую жидкость в нижней части корпуса до тех пор, пока давление пара не достигнет p=0,1-1 кПа в камере для кипячения BC. Струя пара J движется вверх внутри паропроводов внутренней части, входит в сопла от A до D, которые образованы паровыми трубками и крышками форсунок, и отклоняется вниз в этой точке. За самым узким поперечным сечением струя пара расширяется в соответствии с газодинамическими законами и, в конечном счете, попадает в камеру, образованную между системой сопел и охлаждаемой стенкой корпуса. Здесь расширение и скорость продолжают расти.

В объеме ниже каждой крышки сопла между соплами и охлаждаемой стенкой корпуса возникает паровая струя. Струя движется вниз с большой сверхзвуковой скоростью. Частицы газа G, которые должны перекачиваться, поступают в диффузионный паромасляный насос сверху через фланец Fin

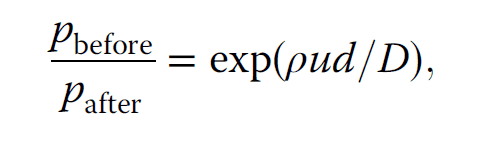

и сначала сталкиваются со струей пара высоковакуумного сопла A. Они диффундируют в струю и ускоряются из-за воздействия частиц. Пар конденсируется, когда он касается охлаждаемой стенки корпуса насоса PB. Неконденсируемые молекулы газа попадают в струю пара промежуточных ступеней В и С, где они снова ускоряются и транспортируются в ступень D. Давление газа увеличивается от одной ступени к следующей. Степень сжатия для ступени может быть выражена следующим уравнением:

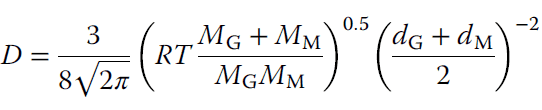

,где ρ - плотность жидкости, u - ее скорость, d - ширина струи. Коэффициент диффузии D:

Затем сжатый газ поступает в форвакуумный фланец FV и откачивается форвакуумным насосом. Сконденсированная рабочая жидкость стекает вниз с внутренней стороны корпуса, пока не достигнет испарительной камеры, где она повторно испаряется в цикле.

При постоянном массовом расходе объемный расход перекачиваемого газа уменьшается по мере его прохождения от одной ступени к другой. Поэтому первая ступень диффузионного насоса имеет самую высокую скорость откачки и самую низкую степень сжатия. На последнем этапе происходит обратное. Маленькие диффузионные паромасляные насосы обычно имеют три ступени, а более крупные - до пяти или шести.

Правильное охлаждение диффузионного насоса имеет большое влияние на его работу. Наибольшие требования к охлаждению возникают в местах, где струя пара попадает на стенку насоса. Если охлаждающая способность слишком низка, пар частично конденсируется и может проникнуть обратно в вакуумную камеру. Если охлаждающая способность слишком высокая, хладагент конденсируется слишком далеко и таким образом, максимальная скорость откачки падает.

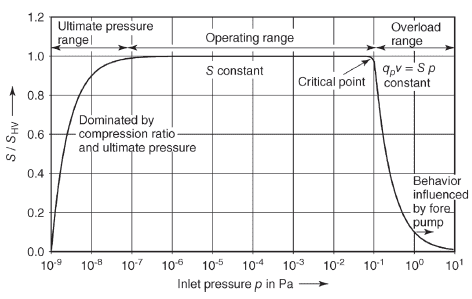

На рисунке показан график скорости откачки диффузионного насоса в зависимости от входного давления. Ниже критического давления скорость откачки постоянна, потому что вероятность воздействия молекулы газа на фланец, а также вероятность их прокачки в струе пара не зависят от давления. В принципе эта скорость откачки остается неизменной даже при сколь угодно низких давлениях. Однако при очень низких давлениях измеренная или кажущаяся скорость откачки падает, потому что коэффициент сжатия, то есть обратная диффузия из форвакуумного насоса и дегазация, определяют давление. Основной причиной дегазации является обратный поток жидкости и его неорганизованных фракций.

За критической точкой находится область постоянного потока частиц: достигнута максимальная пропускная способность насоса.

Рабочая жидкость для диффузионных паромасляных насосов

До начала двадцатого столетия ртуть была единственной используемой рабочей жидкостью. Однако давление паров ртути относительно высокое (приблизительно 0,1 Па) при температуре охлаждающей воды. Таким образом, достижение высокого вакуума этими насосами затруднено. Сегодня ртутные диффузионные насосы используются только в особых случаях. Наиболее распространенными диффузионными насосами являются паромасляные диффузионные насосы, которые работают рабочей жидкостью с высокой молекулярной массой на основе масла, силикона, сложных эфиров или фторированных масел, например, Fomblin.Ловушки

В настоящее время имеются диффузионные насосы характеризующиеся чрезвычайно низким давлением пара при температуре охлаждающей воды. Таким образом, ловушки с низким охлаждением могут быть использованы только при определенных условиях. Однако значительное количество молекул масла выходит вверх, противоположно направлению нагнетания, из струи пара высоковакуумной ступени, особенно из области верхней крышки сопла. Таким образом, они достигают вакуумной камеры, где они конденсируются на стенках камеры и изделиях. Масляное загрязнение нежелательно в большинстве случаев, потому что пары масла значительно нарушают практически любой вакуумный процесс. Для исключения таких ситуаций используются охлаждаемые ловушки, которые могут улавливать более 90% обратного потока паров масла.

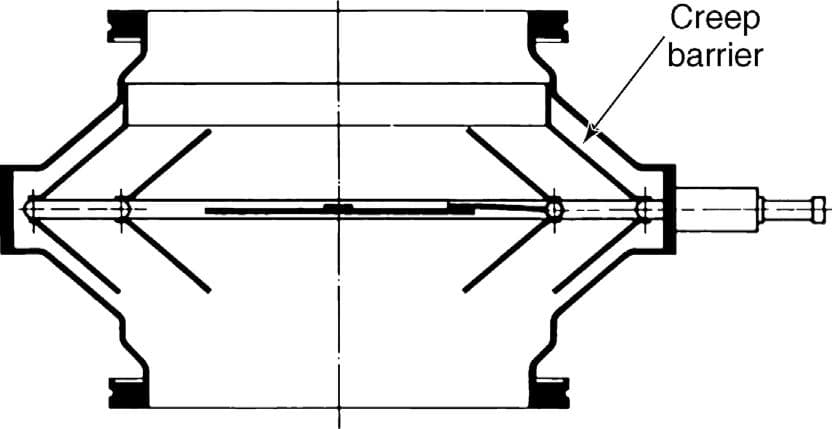

Более глубокое охлаждение разделительных пластин дополнительно уменьшает давление паров масла в вакуумной камере и иногда используется для создания сверхвысокого вакуума с диффузионными насосами. Если используется низкоохлаждаемая ловушка при температуре, при которой масло становится пастообразным, то есть не течет обратно к насосу, необходимо вставить сопловую перегородку, которая конденсирует большую часть восходящего масла при температуре охлаждающей воды и подает его обратно. Любая ловушка снижает эффективную скорость откачки Seff в вакуумной камере по сравнению с собственной скоростью откачки S диффузионного насоса без ловушки.

Фракционирование и дегазация

Рабочие жидкости с высокой молекулярной массой являются неоднородными веществами и поэтому могут быть фракционированы. Это используется для улучшения предельного давления в фракционирующих диффузионных насосах. После слива по стенке корпуса масло течет радиально к центру нагревательной камеры. Барьеры делят этот объем на несколько кольцевых испарительных камер .

Первоначально масло поступает в испарительную камеру перед вакуумной ступени 3. Здесь главным образом испаряются легкие компоненты, а не выпаривающиеся более тяжелые компоненты достигают испарительной камеры промежуточной ступени 2. Здесь снова испаряются в основном более легкие летучие компоненты, так что только компоненты, которые наиболее трудно испаряются, достигают испарительной камеры высоковакуумной ступени 1. Вследствие термического и химического разложения жидкости с высоким молекулярным весом непрерывно вырабатывают определенное количество более легких фракций с более высоким давлением паров. Эти фракции не конденсируются в паровых ловушках с водяным охлаждением. Для конденсации этих веществ необходимы ловушки с низким охлаждением. Возникновение таких легких фракций может увеличить предельный вакуум диффузионного насоса на несколько градусов по сравнению со значениями, которые соответствовали бы равновесному давлению паров текучей жидкости насоса. Поэтому важно постоянно удалять из масла легкие летучие фракции. Это осуществляется путем нагревания масляной пленки, стекающей вниз по внутренним стенкам корпуса, до 150 ° C выше температуры охлаждающей воды. Летучие компоненты испаряются из жидкости насоса, возвращаясь в камеру кипения, и сбрасываются в виде газа через переднюю вакуумную трубу вместе с откачанным газом. Здесь они не могут конденсироваться из-за высокого давления паров. Одновременно это устройство дегазации удаляет летучие вещества, образующиеся в процессе вакуума, из насосного масла, как только они поступают в насос. Кроме того, устраняются примеси, первоначально включенные в жидкость насоса.

Как выбрать вакуумный диффузионный насос ?

Компания «ТАКО Лайн» предлагает вакуумные установки разной производительности, мощности и предельно-остаточного давления. Производительность диффузионного насоса колеблется от 15 до 2800 л/с и зависит от размера входного сечения. Чем выше производительность и массивнее вакуумный пост, тем ниже наибольшее выпускное давление и выше предельное остаточное. На последний показатель влияют физические свойства рабочей жидкости. Критерии, предъявляемые к ней:

- минимальная температура парообразования;

- минимальная способность взаимодействия с парами газов;

- устойчивость к разложению при нагревании;

- минимальная упругость паров при комнатной температуре;

- максимальная упругость паров при рабочей температуре в кипятильнике;

- химическая устойчивость к конструкционным материалам насоса и откачиваемым газам.

Наша компания работает с учетом индивидуальных требований заказчика. В зависимости от технологических особенностей необходимого оборудования может быть подобрана соответствующая конфигурация. Звоните по контактному номеру телефона или отправляйте заказ с сайта с указанием технологического процесса.